Поливинилхлорид

Один из наиболее востребованных и широко применяемых видов пластмасс, получаемый путем полимеризации винилхлорида, поливинилхлорид (ПВХ), выпускается в огромных количествах по всему миру. Используется для изготовления водопроводных труб, оконных конструкций, одежды, заменителей кожи и многих других полезных вещей. В связи с такой высокой популярностью, проблема утилизации отслуживших свой срок изделий из ПВХ, становиться очень серьезной. Усугубляет ее и то, что в составе ПВХ содержится хлор, который очень токсичен, а значит традиционные методы утилизации, такие как свалка или сжигание, здесь неприменимы. Поэтому, разработаны эффективные методы переработки поливинилхлорида и его повторного использования.

Переработка поливинилхлорида.

По типу, выделяются такие основные методы переработки ПВХ как, механический и химический. При механической переработке, сырье измельчается и от него отделяются сопутствующие компоненты, такие как, пленки, текстильные, или металлические составляющие изделий и тому подобное. Измельченный материал попадает в гранулятор, где из него формируются частицы, размер которых наиболее удобен для дальнейшего технологического процесса производства изделий из вторсырья.

Химический метод является, по большому счету, частью механического, и заключается в отделении от измельченного материала, всех посторонних частиц, с помощью химических растворителей. Кроме того, существуют более сложные химические методы переработки ПВХ, суть которых заключается в изменении структуры молекулы пластика, и получении нового материала. С помощью термического отделения из материала извлекают галоген хлор, а оставшаяся смесь углеводородов превращается с помощью реакций синтеза в различные необходимые вещества. В нашей стране этот процесс, получивший название химического крекинга, практически не применяется из-за использования дорогостоящего оборудования.

Вторичное производство

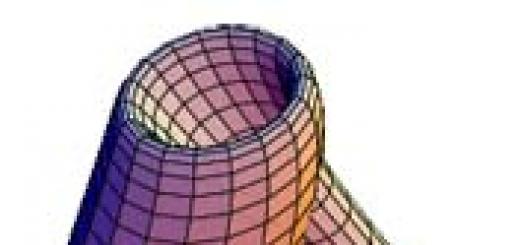

Для изготовления различных изделий из пластикового вторсырья наиболее часто применяется переработка ПВХ методом экструзии. Одним из основных плюсов такого метода является возможность изготовления погонных изделий, например, пластиковых труб, или оконных рам, прямо в цеху переработки, без промежуточных процессов. Измельченный ПВХ подают в специальный нагревательный бык, где он расплавляется, превращаясь в вязкую, полужидкую массу. Затем, эту массу, пропускают через особое устройство - экструдер, проходя через который, масса застывает в той форме, которую ей придают выпускные отверстия экструдера. В итоге, получается цельное изделие из поливинилхлорида, не имеющее швов и поверхностных изъянов. Переработкой ПВХ методом экструзии получают большинство современных пластиковых труб, оконных рам, декоративных уголков и плинтусов, подоконников и т. д. Большим плюсом в развитии такого метода стала сравнительно невысокая цена на оборудование, необходимое для работы. Также положительным аспектом в выборе именно такого способа переработки является простота технологического процесса. Обучить персонал работе с экструдером не составляет труда, на производстве задействовано всего несколько человек, а производительность оборудования обычно составляет сотни погонных метров изделия за смену. Постоянная востребованность в таких изделиях стимулирует предпринимателей улучшать производительность оборудования и качество товара. Основным минусом можно считать — очень плохо развитую в нашей стране систему сбора и сортировки отходов ПВХ.

Со временем эти изделия подвергаются деформациям или прочим воздействиям, по причине чего их невозможно использовать дальше. Поэтому их необходимо утилизировать.

Решить эту проблему поможет наша специализированная компания. Одна из наших компетенций – , в том числе, поливинилхлорида, который следует правильно перерабатывать для получения вторичного сырья.

Зачем нужна утилизация ПВХ?

Если произвести неправильную утилизацию поливинилхлорида, то возможны определенные последствия:

- в почву, воду и воздух попадает хлор, который провоцирует развитие такого заболевания, как рак, вызывает ухудшение функционирования иммунной системы и репродукции;

- токсичные добавки: кадмий, фталаты, свинец, легко попадают в окружающую среду, нанося ей вред;

- материал разлагается в течение длительного времени, поэтому при его захоронении появляются многочисленные проблемы, связанные с состоянием экологии.

Именно по этим причинам утилизация ПВХ отходов должна осуществляться не сжиганием или сбрасыванием на свалку, а другими безопасными методами, суть которых заключается в переработке материала.

Цены на вывоз и утилизацию ПВХ

Получить расчёт стоимости сбора и утилизации ПВХ БЕСПЛАТНО

ПВХ или поливинилхлорид является широко распространенным материалом для производства упаковок, промышленных и бытовых товаров. Этот синтетический полимер отличается прочностью, долговечностью и высокой термической и химической стойкостью при относительно невысокой стоимости. Однако, несмотря на все его достоинства, ПВХ представляет довольно серьезную угрозу для экологии планеты.

Поливинилхлорид – это один из наиболее известных видов пластмассы, использующийся практически в каждой сфере деятельности человека. Этот материал обладает превосходными физическими характеристиками, низкой себестоимостью и способностью точно копировать натуральные материалы.

Основные свойства ПВХ:

- высокая прочность;

- является диэлектриком (не проводит электрический ток);

- устойчивость к низким температурам;

- не горит при комнатной температуре воздуха;

- не растворяется в воде, спиртах и углеводородах.

В зависимости от содержания пластификаторов, поливинилхлорид может быть двух видов:

- Пластикат. Этот тип мягкого ПВХ содержит пластификатор, придающий ему гибкость. Из него изготавливают пленки, напольные покрытия, ПВХ сапоги и т.д.

- Винипласт. Этот жесткий тип пластмассы в основном применяется в строительстве, а также для производства оконного профиля и труб.

Основные источники отходов ПВХ

Пластик применяется во множестве отраслей производства и в быту, поэтому отходы поливинилхлорида накапливаются в огромном количестве. Источниками отходов могут быть как использованные готовые изделия и упаковки, так и остатки материала, отсеянные в процессе производства. Например, при изготовлении оконных ПВХ профилей каждая заготовка подгоняется под индивидуальные требования заказчика, в результате чего остаются обрезки, которые не годятся для повторного использования.

Как правило, основная масса отходов поливинилхлорида состоит из:

- бытовых отходов (посуда и декор);

- технологического сырья;

- остатков оконных профилей;

- отходов упаковочных пленок;

- отходов кабельного ПВХ;

- отходов труб ПВХ.

Обратите внимание! Наиболее проблемными с точки зрения переработки являются бытовые ПВХ-отходы, поскольку в процессе утилизации они смешиваются с прочими видами мусора, что значительно усложняет процесс их сортировки и создает необходимость в дополнительной очистке.

В чем опасность поливинилхлорида

Помимо вышеперечисленного списка преимуществ, ПВХ обладает существенным недостатком, который связан с его искусственным происхождением.

Несмотря на кажущуюся безопасность (большинство отходов ПВХ, согласно ФККО, относятся к 4 классу – малоопасным), этот материал не может перерабатываться природным путем и наносит значительный вред окружающей среде. В естественных условиях процесс разложения поливинилхлорида занимает сотни лет и сопровождается загрязнением огромной площади плодородной почвы хлорными соединениями. Именно поэтому отходы ПВХ нельзя просто выбрасывать в мусор и складировать на полигонах ТБО.

К основным факторам риска при захоронении и утилизации отходов ПВХ относятся:

- Хлор и его соединения. Содержание хлора в составе данной пластмассы при ее производстве и сжигании способствует выделению в окружающую среду диоксинов, которые являются одними из самых опасных загрязняющих веществ. Попадание в организм человека подобных соединений может стать причиной тяжелых заболеваний, таких как рак, а также повреждения нервной, иммунной, гормональной и репродуктивных функций.

- Токсичные добавки. В различных изделиях поливинилхлорид не является единственным компонентом, а содержание и состав добавок может варьироваться в зависимости от требуемых свойств материала. Например, кадмий, свинец и фталаты, которые применяются для увеличения упругости, легко выделяются из пластика и являются опасными химическими загрязнителями.

- Хлороводород. Выделяется при сгорании многих строительных материалов на основе поливинилхлорида (например, вспененного ПВХ), которые начинают плавиться уже при температуре 150-200 градусов Цельсия. Это вещество вступает в реакцию с влагой, содержащейся в воздухе, в результате чего образуется соляная кислота, крайне опасная для природы и человека.

Этапы переработки ПВХ

Оптимальным решением проблемы загрязнения окружающей среды отходами поливинилхлорида является их переработка, которая позволяет не только уменьшить негативное влияние на экологию, но и повторно использовать полученное сырье для производства новых материалов. Процесс переработки состоит из нескольких этапов:

- Прием.

- Сортировка и очистка.

- Измельчение и прессовка. В нашей стране применяется как зарубежное, так и отечественное оборудование цехов по вторичной переработке. Еще со времен СССР наибольшее распространение получили роторно-ножевые дробилки, которые используются для переработки различных видов пластмасс (ПВХ, ПНД, ) а также отходов резинотехнических изделий. Дробилка осуществляет процесс измельчения отходов методом удара ножами, закрепленными на установленном горизонтально или вертикально роторе. В результате этого процесса ПВХ материал превращается в гранулы различного размера.

- Химическая обработка. Этот этап позволяет очистить затвердевшие частицы пластмассы от добавок, снижая токсичность получаемого сырья.

- Термическая обработка. На этом этапе переработанный пластик превращается в единую массу сырья, пригодного для использования в производстве.

Способы переработки стрейч-пленки

Как уже было сказано выше, упаковочная пленка является одним из самых распространенных отходов ПВХ.

Утилизация пленки на основе полимерных соединений осуществляется тремя основными способами:

- Захоронение на полигонах бытовых отходов.

- (сжигание сырья при высокой температуре и давлении, с обязательной очисткой вредных выбросов).

- Переработка – механическая или химическая.

Получившееся в результате сырье используется для повторного производства упаковочных пленок, тары и натяжных потолков.

О переработке отходов пленки, содержащей поливинилхлорид, и об использующемся в технологии оборудовании следующее видео

Способы переработки оконного ПВХ

Процесс сбора отходов производства металлопластиковых окон существует по всему миру, поскольку считается, что ПВХ может сохранять свои свойства при пяти циклах переработки. Иногда на предприятиях по изготовлению оконного ПВХ сразу же производится очистка, высушивание и дробление отходов, после чего полученное сырье продается в виде готового продукта.

Утилизируют окна из поливинилхлорида, в основном, при помощи экструзии (комбинированный метод дробления в условиях высокого давления и сдвиговой деформации при высокой температуре).

На некоторых предприятиях используется метод литья под давлением, суть которого состоит в дроблении отходов с последующим приготовлением из них пасты в пластикаторе. Из получившегося сырья методом литья изготавливаются новые изделия.

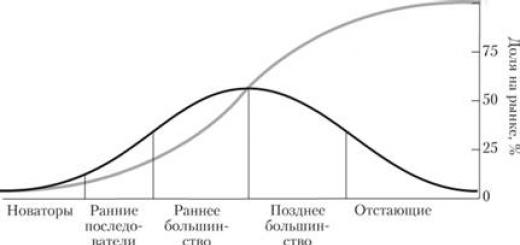

Отечественный и зарубежный опыт переработки ПВХ

К сожалению, в России пока нет эффективной системы сбора и переработки отходов ПВХ. И хотя во многих крупных городах уже появились специализированные пункты приема, где можно сдать подобный мусор, предприятия, осуществляющие его переработку, до сих пор лишены надлежащей поддержки государства. Еще одним препятствием для вторичной переработки отходов поливинилхлорида является отсутствие обязательной маркировки на продукции и материалах, содержащих ПВХ.

За рубежом вторичная переработка множества видов отходов широко распространена и имеет мощную государственную поддержку. В большинстве развитых стран ответственность за утилизацию муниципальных отходов (включающих в себя не только бытовые, но и отходы производства) несут городские власти.

Именно поэтому для нашей страны одной из первостепенных задач является создание полноценной системы управления отходами, в основе которой лежит селективная утилизация различных видов пластмасс экономически выгодными и безопасными способами. Это поможет сократить количество вредного для экологии мусора на полигонах ТБО и вернуть в оборот значительную часть пригодного для повторного применения поливинилхлорида.

Поливинилхлорид и его сополимеры широко применяют в производстве покрытий для полов, стен, мебели, обивочных и галантерейных искусственных кож, пленок, клеенки, обуви, литьевых изделий и т. д. Значительные количества отходов этого полимера образуются как при изготовлении этих материалов, так и при их использовании в промышленности.

Можно выделить три основных направления в использовании отходов ПВХ:

5. переработка отходов в линолеум, искусственные кожи и пленочные материалы;

6. химическое восстановление ПВХ композиций с регенерированием, как правило, пластификаторов и ПВХ порошка;

7. использование отходов в различных полимерных композициях.

Примерная схема регенерации отходов искусственных кож и пленочных материалов выглядит так: отходы искусственных кож сначала поступают на измельчение в дробилку, потом промываются в промывочном устройстве. Высушенная крошка по трубопроводу через циклоны направляется на гомогенизацию на рифайнер-вальцы. Полученная гомогенная смесь поступает на экструдер-гранулятор, а оттуда в виде гранул подается в накопительный бункер. Дальнейшая переработка материала проводится с помощью вальцев и каландра. После чего происходит отделка и упаковка. Далее готовая продукция поступает на склад.

Наиболее целесообразно при использовании отходов искусственных кож предварительно отделять пленочное полимерное покрытие от текстильной основы. Такие способы существуют, но, как правило, в связи с большой трудоемкостью применяются редко. Один из способов состоит в пропитке отходов искусственных кож водой, что позволяет снизить прочность связи пленочного покрытия с текстильной основой, после чего их измельчают. При измельчении обработанных водой отходов происходит отделение пленки от основы. Затем смесь разделяют, частицы пленочного покрытия сначала обрабатывают 20%-ным раствором серной кислоты для удаления остатков волокон основы, а затем - щелочным раствором для нейтрализации кислоты и сушат. В результате получают практически исходную поливинилхлоридную композицию, которая пригодна для изготовления лицевого слоя искусственной кожи.

Обычно рулонные материалы с использованием отходов искусственной кожи изготавливают многослойными: лицевой слой делают из композиции, содержащей только первичное сырье, а нижний слой - из 30% первичного сырья и 70% отходов. Содержание отходов в нижнем слое зависит от количества текстильных волокон в них. Если отходы изготовлены из материалов, не содержащих текстильной основы (пленок, листовых материалов, безосновного линолеума), то в этом случае их содержание в нижнем слое может достигать 95 - 100%. При переработке отходов ПВХ необходимо помнить о его недостаточной термостабильности. Поэтому в состав полимерной композиции дополнительно вводят стабилизаторы, а также пластификаторы, которые позволят избежать механодеструкционных процессов. Установлено, что при использовании соответствующих стабилизаторов возможна б-кратная повторная переработка отходов ПВХ практически без изменения его физико-механических свойств.

Искусственная кожа, изготовленная с применением в нижнем слое полимерного покрытия отходов, по свойствам практически не отличается от исходного материала.

Хорошими свойствами обладает трехслойный линолеум, изготовленный с применением гранулята, полученного из отходов искусственной кожи. Содержание регенерированной ПВХ-смеси в таком линолеуме составляет 76 - 85%, волокна 24 - 15%. Нижний слой линолеума изготавливается полностью из вторичного материала, средний слой содержит 75% отходов, а тонкий лицевой слой изготавливают из первичного сырья.

Технологический процесс изготовления линолеума из отходов искусственной кожи осуществляется по схеме, приведенной на рис.4., на оборудовании, обычно используемом в производстве линолеума и искусственной кожи.

Рис.4.

При химическом восстановлении отходов ПВХ материалов с последующим разделением на полимер и пластификаторы можно утилизировать любой тип отходов, в том числе различные пленки, листовые материалы, обивочные, галантерейные, обувные и другие искусственные кожи.

Способ включает следующие стадии:

8. измельчение отходов, обработку их в полярном растворителе в течение времени, достаточного для полного растворения полимера;

9. фильтрация полученной смеси и отделение фильтрата, содержащего полимер, от твердого осадка, содержащего нерастворимые компоненты отходов;

10. осаждение полимера из раствора добавлением воды, насыщенного углеводорода, имеющего более низкую температуру кипения, чем использованный растворитель, или смеси указанного углеводорода и алифатического спирта;

11. восстановление осажденного полимера или сополимера.

Схема химической переработки отходов искусственных кож с ПВХ покрытием представлена на рис.5.

Рис.5.

Разрезанные отходы измельчают на мелкие кусочки размером около 3 мм. Затем 40 массовых частей отходов обрабатывают в 100 массовых частях растворителя или смеси растворителей при температуре 50 С. Применяемые растворители должны в неограниченном объеме смешиваться с водой. Для этого могут быть использованы: формамид, диметилформамид, ацетамид, гексаметилтриамид фосфора, диметилсульфоксид.

Полученный раствор фильтруется. Осадок на фильтре, содержащий кусочки текстильной основы и наполнители полимерной композиции, высушивается и сепарируется.

Фильтрат, содержащий растворенные ингредиенты, при быстром перемешивании обрабатывается водой. Осажденные водой ингредиенты, в том числе ПВХ, проходят обжимные валки, обработка на которых повторяется несколько раз, после чего получают продукт, содержащий 95% твердых веществ и 5% воды и растворителя. Его сушат под вакуумом при температуре 50°С и получают ПВХ композицию, включающую первоначальные ингредиенты и сохранившую свойства исходного материала. Все промывные воды очищают в единой емкости, а полярный растворитель дистилляцией отделяют от воды. Описанный способ дает возможность получать ПВХ композицию, близкую по свойствам к исходной.

При модификации способа вместо воды для осаждения ПВХ используют органические жидкости -- ненасыщенные углеводороды (например, гексан, октан, нонан, керосин) или циклические углеводороды как сами по себе, так и смешанные с алифатическими спиртами (метиловым, этиловым). При этой обработке отделяются пластификаторы и антиоксиданты. Полученный осадок содержит в основном ПВХ, термостабилизатор, смазки и пигменты. Пластификатор, термостабилизатор и антиоксидант остаются в растворе. Органическая жидкость отгоняется на последней стадии путем дистилляции, после которой остается смесь пластификатора и растворителя. Смесь разделяют перегонкой. Для экстрагирования пластификаторов применяют метанол, этанол, циклогексанол, циклопентан, гексан, гептан, октан, авиационный бензин, низкокипящий керосин.

Вторичная переработка промышленных отходов ПВХ материалов методами химической регенерации позволяет получить значительную экономию энергии (до 80%) и ценное химическое сырье высокого качества.

Так же можно выделить следующие методы переработки отходов поливинилхлорида:

12. литье под давлением;

13. прессование;

14. каландрование.

Исследования показали, что изделия из вторичных ПВХ-материалов удовлетворительного качества можно получить по пластизольной технологии. Процесс включает измельчение отходов пленок и листов, приготовление пасты ПВХ в пластикаторе, формование нового изделия методом литья. Изучение реологии пластизолей на основе вторичного ПВХ ротационной вискозиметрией показало, что вязкость «вторичных» паст так же, как и первичных, при относительно низких скоростях сдвига носит ньютоновский характер, но значение вязкости для пластизолей на основе вторичного сырья заметно выше.

Это объясняется тем, что часть вторичного ПВХ, претерпевая при первичной переработке деструкцию подобно наполненным полимерным композициям. Это вызывает также более раннее по скоростям сдвига отклонение течения «вторичного» пластизоля от ньютоновского. С учетом особенностей вязкостных свойств необходимо корректировать режимы литьевого формирования, в первую очередь, повышать температуру и давление литья (приблизительно до 1 атм). В результате процесс литья становится «низконапорным» по сравнению с литьем первичных пласт, которое принято называть «безнапорным». Повышение энергозатрат при этом незначительно и «перекрывается» экономией сырья за счет использования вторичного материала.

Для переработки отходов наполненных ПВХ-пластиков в общем случае предлагается следующая схема.

Предварительно рассортированные отходы измельчают на ножевых дробилках, вводят в них необходимые добавки и в процессе регрануляции гомогенизируют смесь. Регрануляты перерабатывают на литьевых машинах, получая защитные покрытия для педалей, грязезащитные полотна для грузовых автомобилей и т.д. Изделия обладает гладкой поверхностью, которая может быть окрашена, а также достаточной стойкостью к истиранию и образованию трещин.

Рис.6. Схема впрыска при получении сэндвич - изделий по одноканальной технологии: А - начало процесса; Б - конец процесса

Для переработке отходов методом литья под давлением, как правило, применяют машины, работающие по типу интрузии, с постоянно вращающимся шнеком, конструкция которого обеспечивает самопроизвольный захват и гомогенизацию отходов.

Одним из перспективных методов использования отходов пластмасс является многокомпонентное литье. При таком способе переработки изделие имеет наружный и внутренний слои из различных материалов. Наружный слой - это, как правило, товарные пластмассы высокого качества, стабилизированные, окрашенные, имеющие хороший внешний вид.

Метод двойного вспрыска, применяемый при сэндвич-литье основан на различной скорости затвердевания расплава в центре литьевой формы и у сравнительно холодных ее стенок. Процесс литья осуществляют таким образом, что наружная оболочка изделия изготавливается из тонкого сплошного слоя первичного, а сердцевина - из вторичного сырья. Для этого вначале впрыскивают в форму расплав первичного материала в количестве, не достаточном для заполнения всей полости формы, а затем не прерывая процесса литья, производят впрыск расплава вторичного материала. При этом первичный материал образует сплошной наружный слой будущего изделия, а вся полость формы заполняется вторичным материалом. Схема впрыска по одноканальной технологии показана на рис.6.

Два цилиндра с червяками расположены под прямым углом и снабжены общей головкой, где имеются центральный и кольцевой каналы для первичного и вторичного материалов. Для получения качественных изделий и обеспечения экономичности литья важно определить соотношение доз впрыска первичного и вторичного материалов и установить характер их распределения в различных зонах полости формы, а следовательно, и в изделии. Экспериментальные данные свидетельствуют о том, что содержание вторичного материала в виде внутреннего слоя может достигать 60% от массы изделия, при этом толщина сплошного облицовочного слоя из первичного материала составляет 10-15% от толщины готового изделия.

Переработка термопластов данным методом позволяет значительно экономить дефицитное первичное сырье, сокращая его потребление более, чем в 2 раза. Разработчиком метода и производителем соответствующего оборудования является немецкая фирма «Баттенфельд»

Одним из традиционных методов переработки отходов полимерных материалов является прессование. Помол отходов равномерной толщины на транспортерной ленте подают в печь и расплавляют. Пластицированная таким образом масса затем спрессовывается. Предложенным методом перерабатывают смеси пластмасс с содержанием посторонних веществ более 50 %. Размолотые отходы подают в смеситель, куда добавляют 10 % связующего материала, пигменты, антипирены, наполнители (для усиления). Из этой смеси прессуют пластины в двухленточном прессе. Пластины имеют толщину от 8 до 50 мм при плотности около 650 кг/мі. Благодаря пористости пластины обладают тепло- и звукоизоляционными свойствами. Они находят применение в машиностроении и в автомобильной промышленности в качестве конструкционных элементов. Для улучшения внешнего вида изделий полимерные отходы помещают в емкость, например из полиэтилена, которую устанавливают в форму и прессуют в изделия. При этом емкость разрушается и обволакивает куски отходов на поверхности изделия.

Аналогично при внесении расплава в гнездо формы укладывают пленку, выбранную по цвету и структуре поверхности, и прессование ведут обычным способом. В настоящее время разработан и применяется другой технологический способ, основанный на вспенивании в форме. Разработанные варианты отличаются методами введения порообразователей во вторичное сырье и подводом теплоты. Порообразователи могут быть введены в закрытом смесители или экструдере. Однако производительнее метод формового вспенивания, когда процесс порообразования проводят в прессе (рис.7.)

Рис.7. Пресс-форма для вспенивания отходов ПВХ: 1-датчик давления; 2-термоэлемент; 3-датчик массы; 4-терморегулятор

Существенным недостатком метода прессового спекания полимерных отходов является слабое перемешивание компонентов смеси, что приводит к снижению механических показателей получаемых материалов.

Переработка отходов методом каландрования заключается в каландровании материала (рис. 18) и получении плит и листов, которые применяются для производства тары и мебели. Удобство такого процесса для переработки отходов различного состава заключается в легкости его регулировки путем изменения зазора между валками каландра для достижения хорошего сдвигового и дисперсирующего воздействия на материал. Хорошая пластикация и гомогенизация материала при переработке обеспечивает получение изделий с достаточно высокими прочностными показателями.

Рис.8. Схема переработки отходов ПВХ методом каландрования: 1 - бункер для смеси отходов; 2 - каландр; 3 - смесительные вальцы; 4 - прижимное устройство; 5- намоточное устройство.

Способ экономически выгоден для термопластов, пластицируемых при относительно низких температурах, в основном это мягкий ПВХ.

В таблице 3 перечислены типы пленочных изделий, получаемых из отходов ПВХ.

Таблица 3 Типы пленочных изделий, полученных из отходов ПВХ.

|

Виды изделия |

Материал основы |

Масса, 1мІ, г |

|

Искусственная кожа для одежды Искусственная кожа для сумок, обуви, автомобилей Обои, книжные переплеты Настилы для полов Ленточные транспортеры Изделия типа «сэндвич» Вентиляционные трубы Надувные палатки Крыши теплиц Гидроизоляционные материалы для кровли Брезент для грузовиков Палатки, крыши для кемпинга, палубы для лодок Легкие защитные брезенты, свертывающиеся жалюзи Подложки для ковров Облицовка багажника автомобиля |

Натуральные и синтетические ткани, трико, нетканые материалы Войлок, джут, стеклохолст Специальные ткани Натуральные и синтетические ткани Решетчатые стеклоткани Стеклоткани Решетчатые стеклоткани Решетчатые стеклоткани Стеклоткани Стеклополиамидные ткани Войлочные ковровые покрытия полов Войлочные, игольнопробивные ковры |

Для подготовки отходов искусственных кож и линолеума разработан агрегат немецкой фирмы «Фогель», состоящий из ножевой дробилки, смесительного барабана и трехвалковых рафинировочных вальцев. Компоненты смеси в результате большой фрикции, высокого прессующего давления и перемешивания между вращающимися поверхностями еще больше измельчаются, пластицируются и гомогенизируются. Уже за один проход через машину материал приобретает достаточно хорошее качество. Агрегат имеет производите6льность около 250 кг/ч. Дальнейшую переработку материала можно проводить с помощью экструдеров, смесительных вальцев и каландров.

Выбор технологии переработки поливинилхлорида в пленочные изделия.

Поскольку ПВХ широко применяют при изготовлении рулонных материалов на текстильной основе, ниже мы рассмотрим особенности переработки отходов именно таких текстильно-полимерных материалов, которые образуются в значительных количествах и при изготовлении, и при их применении.

Только на автомобильных заводах России при вырубке деталей обивки и облицовки салонов автомобилей ежегодно образуются сотни тонн отходов искусственных кож и пленочных материалов на основе ПВХ. Такие отходы могут быть использованы для получения вторичных материальных ресурсов и для последующего изготовления из них линолеума, упаковочных пленочных материалов и другой продукции.

Технологический процесс изготовления искусственной кожи и пленочных материалов из отходов осуществляется по схеме представленной на рис.9. По такой схеме можно изготавливать различные покрытия для полов (линолеум, линолеумную плитку), искусственные кожи технического назначения и другие материалы.

Рис.9. Схема производства пленочных изделий из отходов ПВХ: 1-узел сортировки отходов; 2-дробилка; 3-моечная машина; 4-центрифуга; 5-сушилка; 6-вальци; 7-экструзионные прессы; 8-гранулятор; 9-смеситель; 10-каландр;11- намоточное устройство

Отходы искусственных кож сначала поступают на узел сортировки отходов 1. Идеальная сортировка отходов должна обеспечить их разделение не только по видам, маркам и цвету, но и по форме, степени загрязненности, содержанию инородных материалов, физико - механических свойств. Далее на измельчение в дробилку 2. Из дробилки получившаяся крошка выталкивается в накопительную емкость.

При переработке отходов сильно загрязненных ПВХ пленок важным процессом подготовки является их очистка и промывка, которые осуществляются в промывочном устройстве 3, включающем мешалку с вертикальными лопастями. Мешалка расположена таким образом, что весь внутренний объем промывочного устройства делится на две зоны: зону турбулентного потока, который образуется ниже лопастей мешалки, и зону ламинарного потока над ними.

Через дозирующее устройство крошка непрерывно поступает в промывочное устройство 3 сначала в турбулентную зону, а затем в зону ламинарного потока. Отходы всплывают на поверхность промывного раствора, плотность которого больше плотности крошки, и отбираются с помощью специального подъемного устройства.

Улавливающие воронки, расположенные в днище промывочного устройства ниже зоны турбулентности, создаваемой мешалкой, собирают включения, отделенные от крошки, и выводят их через трубопровод. Крошка, поднятая вертикальным транспортером, разгружается на желоб, по которому она стекает во входное отверстие, питающее воздуходувку, и из нее выдувается на вихревое сито. После очистки и промывки отходов вода отжимается на центрифуге 4, и сушатся в сушилке 5. Подсушенная в сушилке 5 крошка падает вниз и захватывается поперечным потоком подогретого воздуха, создаваемым подъемной воздуходувкой. Высушенная крошка по трубопроводу через циклоны направляется на гомогенизацию на рифайнер-вальцы 6. Время обработки на вальцах 6 составляет 1-5 мин, что вполне достаточно для разрушения текстильной основы и гомогенизации смеси. В экструзионных прессах 7 смесь плавится и перемешивается. Полученная гомогенная смесь поступает на экструдер-гранулятор 8. С этой целью разработаны специальные машины и установки для получения вторичного сырья, которое по своим свойствам и размерам соответствует первичному сырью. В смесители 9 вторичное сырье смешивается в заданных пропорциях с первичным. На вальцах сырье снова пластицируется. В каландр 10 поступает ткань, на которую уже наносится рисунок. Готовое изделие наматывается на намоточное устройтво 11. После чего происходит отделка и упаковка. Далее готовая продукция поступает на склад.

Предложенная схема переработки отходов ПВХ улучшает состояние окружающей среды, позволяет экономить первичное сырье и электроэнергию.

Деструкция ПВХ сопровождается изменением начальной окраски полимера из-за образования хромофорных группировок и существенным ухудшением физико-механических, диэлектрических и других эксплуатационных характеристик. В результате сшивания происходит превращение линейных макромолекул в разветвленные и, в конечном счете, в сшитые трехмерные структуры; при этом значительно ухудшаются растворимость полимера и его способность к переработке. В случае пластифицированного ПВХ сшивание уменьшает совместимость пластификатора с полимером, увеличивает миграцию пластификатора и необратимо ухудшает эксплуатационные свойства материалов.

Наряду с учетом влияния условий эксплуатации и кратности переработки вторичных полимерных материалов, необходимо оценить рациональное соотношение отходов и свежего сырья в композиции, предназначенной к переработке.

При экструзии изделий из смешанного сырья существует опасность брака из-за разной вязкости расплавов, поэтому предлагается экструдировать первичный и вторичный ПВХ на разных машинах, однако порошкообразный ПВХ практически всегда можно смешивать с вторичным полимером.

Важной характеристикой, определяющей принципиальную возможность вторичной переработки ПВХ отходов (допустимое время переработки, срок службы вторичного материала или изделия), а также необходимость дополнительного усиления стабилизирующей группы, является время термостабильности.

Подготовка отходов

Однородные производственные отходы, как правило, подвергаются вторичной переработке, причем в случаях, когда глубокому старению подвергаются лишь тонкие слои материала.

В некоторых случаях рекомендуется использовать абразивный инструмент для снятия деструктированного слоя с последующей переработкой материала в изделия, которые не уступают по свойствам из¬делиям, полученным из исходных материалов.

Для отделения полимера от металла (провода, кабели) используют пневматический способ. Обычно, выделенный пластифицированный ПВХ может использоваться в качестве изоляции для проводов с низким напряжением или для изготовления изделий методом литья под давлением. Для удаления металлических и минеральных включений может быть использован опыт мукомольной промышленности, осно¬ванный на применении индукционного способа, метод разделения по магнитным свойствам. Для отделения алюминиевой фольги от термопласта используют нагрев в воде при 95…100 °С.

Предлагается негодные контейнеры с этикетками погружать в жидкий азот или кислород с температурой не выше -50 °С для придания этикеткам или адгезиву хрупкости, что позволит затем их легко из¬мельчить и отделить однородный материал, например бумагу.

Энергетически экономичен способ сухой подготовки пластмассовых отходов с помощью компакто¬ра. Способ рекомендуется для переработки отходов искусственных кож (ИК), линолеумов из ПВХ и включает ряд технологических операций: измельчение, сепарацию текстильных волокон, пластикацию, гомогенизацию, уплотнение и грануляцию; можно также вводить добавки. Подкладочные волокна отделяются трижды - после первого ножевого дробления, после уплотнения и вторичного ножевого дробления. Получают формовочную массу, которую можно перерабатывать литьем под давлением, содер¬жащую еще волокнистые компоненты, которые не мешают переработке, а служат наполнителем, усили¬вающим материал.

МЕТОДЫ ПЕРЕРАБОТКИ

Литье под давлением

Основными видами отходов на основе ненаполненных ПВХ являются нежелатинизированный пластизоль, технологические отходы и бракованные изделия. На предприятиях легкой промышленности России действует следующая технология переработки отходов пластизоля методами литья под давлением.

Установлено, что изделия из вторичных ПВХ-материалов удовлетворительного качества можно получить по пластизольной технологии. Процесс включает измельчение отходов пленок и листов, приготовление пасты ПВХ в пластикаторе, формование нового изделия методом литья.

Нежелатинизированный пластизоль при очистке дозатора, смесителя собирали в емкости, подвергали желатинизации, далее смешивали с технологическими отходами и бракованными изделиями на вальцах, полученные листы подвергали переработке на измельчителях роторного типа. Полученную таким образом пластизольную крошку перерабатывали методом литья под давлением. Пластизольная крошка в количестве 10…50 масс. ч может быть использована в композиции с каучуком для получения резиновых смесей, причем это позволяет исключить из рецептур смягчители.

Для переработки отходов методом литья под давлением, как правило, применяют машины, работающие по типу интрузии, с постоянно вращающимся шнеком, конструкция которого обеспечивает самопроизвольный захват и гомогенизацию отходов.

Одним из перспективных методов использования отходов ПВХ является многокомпонентное литье. При таком способе переработки изделие имеет наружный и внутренний слои из различных материалов. Наружный слой - это, как правило, товарные пластмассы высокого качества, стабилизированные, окрашенные, имеющие хороший внешний вид. Внутренний слой - вторичное поливинилхлоридное сырье. Переработка термопластов данным методом позволяет значительно экономить дефицитное первичное сырье, сокращая его потребление более чем в два раза.

Экструзия

В настоящее время одним из наиболее эффективных способов переработки отходов полимерных материалов на основе ПВХ с целью их утилизации является метод упруго-деформационного диспергирования, основанный на явлении множественного разрушения в условиях комбинированного воздействия на материал высокого давления и сдвиговой деформации при повышенной температуре.

Упруго-деформационное диспергирование предварительно грубодробленных материалов с размером частиц 103 мкм проводится в одношнековом роторном диспергаторе. Использованные отходы пла¬стифицированных дублированных пленочных материалов на различной основе (линолеум на полиэфирной тканевой основе, пеноплен на бумажной основе, искусственная кожа на х/б тканевой основе) перерабатываются в дисперсный однородный вторичный материал, представляющий смесь ПВХ-пластиков с измельченной основой с наиболее вероятным размером частиц 320…615 мкм, преимущественно асимметричной формы, с высокой удельной поверхностью (2,8…4,1 м2/г). Оптимальные условия диспергирования, при которых образуется наиболее высокодисперсный продукт - температура по зонам диспергатора 130…150…70 °С; степень загрузки не более 60 %; минимальная скорость вращения шнека 35 об/мин. Повышение температуры переработки ПВХ материалов приводит к нежелательной интенсификации деструкционных процессов в полимере, выражающееся в потемнении продукта. Повышение степени загрузки и скорости вращения шнека ухудшает дисперсность материала.

Переработку отходов безосновных пластифицированных ПВХ-материалов (сельхозпленка, изоляционная пленка, ПВХ-шланги) методом упруго-деформационного диспергирования с получением качественного высокодисперсного вторичного материала можно проводить без технологических затруднений при более широком варьировании режимов диспергирования. Образуется более тонкодисперсный продукт с размером частиц 240…335 мкм, преимущественно сферической формы.

Упруго-деформационное воздействие при диспергировании жестких ПВХ-материалов (ударопроч¬ный материал для бутылок под минеральную воду, сантехнические ПВХ-трубы и др.) необходимо про¬водить при более высоких температурах (170…180…70 °С), степени загрузки не более 40 % и минимальной скорости вращения шнека 35 об/мин. При отклонении от заданных режимов диспергирования наблюдаются технологические затруднения и ухудшение качества получаемого вторичного продукта по дисперсности.

В процессе переработки отходов ПВХ-материалов одновременно с диспергированием можно осуществлять модификацию полимерного материала путем введения в исходное сырье 1…3 масс. ч металлсодержащих термостабилизаторов и 10…30 масс. ч пластификаторов. Это приводит к повышению запаса термостабильности при использовании стеаратов металлов на 15…50 мин и улучшению показа¬теля текучести расплава, переработанного совместно со сложноэфирными пластификаторами материала на 20…35 %, а также улучшению технологичности процесса диспергирования.

Получаемые вторичные ПВХ-материалы, благодаря высокой дисперсности и развитой поверхности частиц обладают поверхностной активностью. Это свойство образующихся порошков предопределило их весьма хорошую совместимость с другими материалами, что позволяет использовать их для замены (до 45 % масс.) исходного сырья при получении тех же или новых полимерных материалов.

Для переработки отходов ПВХ могут быть также использованы двухшнековые экструдеры. В них достигается прекрасная гомогенизация смеси, а процесс пластикации осуществляется в более мягких условиях. Так как двухшнековые экструдеры работают по принципу вытеснения, то время пребывания полимера в них при температуре пластикации четко определено и его задержка в зоне высоких температур исключается. Это предотвращает перегрев и термодеструкцию материала. Равномерность прохождения полимера по цилиндру обеспечивает хорошие условия для дегазации в зоне пониженного давления, что позволяет удалять влагу, продукты деструкции и окисления и другие летучие, как правило, содержащиеся в отходах.

Для переработки полимерных комбинированных материалов, в том числе ИК, отходов кабельной изоляции, термопластичных покрытий на бумажной основе и других могут быть использованы способы, основанные на комбинации экструзионной подготовки и формования методом прессования. Для реализации этого метода предлагается агрегат, состоящий из двух машин, впрыск каждой из которых 10 кг. Доля присутствующих в отходах специально введенных в них неполимерных материалов может составлять до 25 %, причем даже содержание меди может достигать 10 %.

Также применяется метод совместной экструзии свежего термопласта, образующего пристенные слои, и полимерных отходов, составляющих внутренний слой, в результате может быть получено трехслойное изделие (например, пленка).

В разработанной конструкции экструзионно-раздувной установки в качестве генератора расплава предусмотрен червячно-дисковый экструдер с раздувным приводом. Экструзией с раздувом из смеси первичного и вторичного ПВХ изготавливают бутыли, емкости и другие полые изделия.

Каландрование

Примером переработки отходов методом каландрования может служить так называемый процесс "Регал", заключающийся в каландровании материала и получении плит и листов, которые применяются для производства тары и мебели. Удобство такого процесса для переработки отходов различного состава заключается в легкости его регулировки путем изменения зазора между валками каландра для дос¬тижения хорошего сдвигового и диспергирующего воздействия на материал. Хорошая пластикация и гомогенизация материала при переработке обеспечивает получение изделий с достаточно высокими прочностными показателями. Способ экономически выгоден для термопластов, пластицируемых при относительно низких температурах, в основном, это мягкий ПВХ.

Для подготовки отходов ИК и ленолеума разработан агрегат, состоящий из ножевой дробилки, смесительного барабана и трехвалковых рафинировочных вальцев. Компоненты смеси в результате боль¬шой фрикции, высокого прессующего давления и перемешивания между вращающимися поверхностя¬ми еще больше измельчаются, пластицируются и гомогенизируются. Уже за один проход через машину материал приобретает достаточно хорошее качество.

Прессование

Одним из традиционных методов переработки отходов полимерных материалов является прессование, в частности, наиболее распространенным может быть назван метод "Регал-Конвертер". Помол отходов равномерной толщины на транспортной ленте подают в печь и расплавляют. Пластицированная таким образом масса затем спрессовывается. Предложенным методом перерабатывают смеси пластмасс с содержанием посторонних веществ более 50 %.

Существует непрерывный способ переработки отходов синтетических ковров и ИК. Суть его в следующем: размолотые отходы подают в смеситель, куда добавляют 10 % связующего материала, пигменты, наполнители (для усиления). Из этой смеси прессуют пластины в двухленточном прессе. Пла¬стины имеют толщину 8…50 мм при плотности около 650 кг/м3. Благодаря пористости пластины обладают тепло- и звукоизоляционными свойствами. Они находят применение в машиностроении и в автомобильной промышленности в качестве конструкционных элементов. При одно- или двухстороннем кашировании эти пластины можно использовать в мебельной промышленности. В США процесс прессования используется для изготовления тяжеловесных пластин.

Также применяется другой технологический способ, основанный на вспенивании в форме. Разработанные варианты отличаются методами введения порообразователей во вторичное сырье и подводом теплоты. Порообразователи могут быть введены в закрытом смесителе или экструдере. Однако производительнее метод формового вспенивания, когда процесс порообразования проводят в прессе.

Существенным недостатком метода прессового спекания полимерных отходов является слабое перемешивание компонентов смеси, что приводит к снижению механических показателей получаемых материалов.

Проблема регенерации отходов ПВХ-пластиков в настоящее время интенсивно разрабатывается, однако имеется немало трудностей, связанных прежде всего с наличием наполнителя. Некоторые разработчики пошли по пути выделения полимера из композита с последующим его использованием. Однако зачастую эти технологические варианты неэкономичны, трудоемки и пригодны для узкого ассортимента материалов.

Известные способы прямого термоформования либо требуют высоких дополнительных затрат (подготовительные операции, добавка первичного полимера, пластификаторов, использование специального оборудования), либо не позволяют перерабатывать высоконаполненные отходы, в частности, ПВХ-пластиков.